වර්තමානය වන විට බොහෝ ඇසුරුම් බරින් අඩු, ආරක්ෂාකාරී, නොබිඳෙන සුළු ද්රව්ය වලින් නිෂ්පාදිත වුණත්, සමහර පාන වර්ග හා තවත් දියර වර්ග තවමත් වීදුරු බෝතල් වල ඇසුරුම් කරනවා. අතීතයේ බොහෝ දියර වර්ග වැඩිමනක් අවස්ථාවන්හි දී ඇසුරුම් කරනු ලැබුවේ වීදුරු බෝතල් වල යි. ඒවා කාන්දු නොවීම, වැඩි උෂ්ණත්වයන් වලට ඔරොත්තු දීම, විනිවිද පෙනීම වැනි ගුණාංග නිසා වීදුරු බෝතල් ඉතා ජනප්රිය වී තිබුණා. අදටත් සමහර නිවාස වල පැරණි වීදුරු බෝතල එකතුවක් දැකිය හැකියි.

everythingkitchens.com

විවිධ පැහැයෙන්, විවිධ ඝණකමට, විවිධ හැඩයන්ගෙන් යුතු වීදුරු බෝතල නිපදවෙන්නේ අමුද්රව්ය කිහිපයක් එකතුවෙන් හා දීර්ඝ ක්රියාවලියකින් පසුවයි. මේ සඳහා ඉතා ඉහළ තාපයක් සැපයීමට ද සිදුවෙනවා. කෙසේ නමුත් දීර්ඝ කාලයක් නැවත නැවත පාවිච්චි කිරීමට හැකි නිසා පැරණි කර්මාන්තශාලා හිමියන් නිතරම යකඩ වැනි ඇසුරුම් වලට වඩා වීදුරු බෝතල් වලට ප්රිය කළා. මේ ලිපියෙන් අප ඔබ වෙත ගෙන එන්නට තීරණය කළේ වීදුරු බෝතලයේ කතාව යි.

වීදුරු බෝතල් වල ඉතිහාසය

ඉපැරණි වීදුරු බඳුන් – clioancientart.blogspot.com

මිනිසා විසින් වීදුරු සොයාගෙන වසර 5000කටත් වඩා කාලයක් ගත වී තිබුණත්, පළමු වීදුරු බෝතලය නිෂ්පාදනය වී තිබෙන්නේ ක්රිස්තු පූර්ව 1500 දී පමණ යි. අතීතයේ දී වීදුරු බෝතලයක් නිපදවීම ඉතා ඉහළ උෂ්ණත්වයක් දරමින්, වැඩි කාලයක් වැය කරමින් කළ යුතු ඉතා වෙහෙසකර කාර්යයක් වුණා. එකල වීදුරු බෝතලයෙන් බෝතලයට, ශ්රමය යොදාගෙන ‘පිඹීම’ සිදු කළ යුතු වූ අතර, දිනකට සෑදිය හැකි වූයේ බෝතල සීමිත ප්රමාණයක් පමණයි. කෙසේ නමුත් 1903 වසරේ දී ස්වයංක්රීය බෝතල් ‘පිඹීමේ’ යන්ත්රය නිපදවීමත් සමඟ බෝතල් කර්මාන්තයට නව පණක් ලැබුණා. එමඟින් සර්වසම බෝතල් කාණ්ඩ නිෂ්පාදනය කිරීමට හැකි වූ අතර දිනකට බෝතල් 1,000,000ක් පමණ නිෂ්පාදය කළ හැකි වුණා.

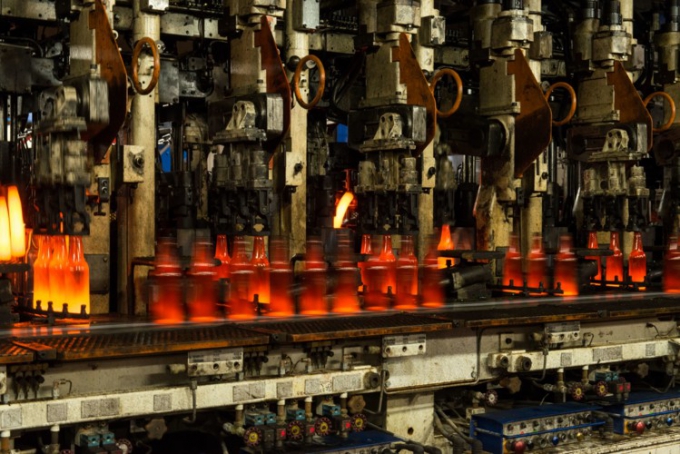

වීදුරු බෝතල් නිපැයෙන යන්ත්රයක්-beveragedaily.com

වීදුරු සෑදීමේ අමුද්රව්ය

ලොව ප්රධාන වශයෙන් නිපදවෙන වීදුරු වර්ග 3ක් තිබෙනවා. ඒවා නම් බෝරොසිලිකේට්, ප්රතිකාර කරන ලද සෝඩා ලයිම්, හා සෝඩා ලයිම් වීදුරු යන තුන් වර්ගයයි.

වීදුරු නිපදවීමට අමුද්රව්ය කිහිපයක්ම අවශ්ය වෙනවා. ඉන් ප්රධානම අමුද්රව්ය වන්නේ වීදුරු වැලි යි. වැලි 70% ක් ද හුණුගල් හා සෝඩියම් කාබනේට් පිළිවෙලින් 10% හා 15% ප්රමාණ වලින් ද වීදුරු නිපදවීමේ ආරම්භක මිශ්රණය සාදාගැනීමට අවශ්ය වන අතර, සාදාගැනීමට අදහස් කරන වීදුරු වර්ගය හා වර්ණය අනුව ඉතිරි 5% ප්රමාණයට යොදාගන්නා අමුද්රව්ය වෙනස් වෙනවා. මීට අමතරව සෝඩා ලයිම් වීදුරු නිෂ්පාදනයේ දී ප්රතිචක්රීයකරණය කරන ලද වීදුරු සුළු ප්රමාණයකුත් යොදාගැනීම සිදු වෙනවා. බෝරොසිලිකේට වීදුරු ප්රතිචක්රීකරණය කළ නොහැක්කේ ඒවා තාප ප්රතිරෝධී නිසා යි.

බෝරෝසිලිකේට් වීදුරු-cmog.org

වීදුරු නිෂ්පාදනය ආරම්භයේ දී ඉහත සඳහන් කරන ලද මිශ්රණය යන්ත්රාණුසාරයෙන් උඳුන් වෙත යවනවා.

වීදුරු බෝතල් නිෂ්පාදන ක්රමවේද

වීදුරු බෝතල් නිෂ්පාදනයේ දී සාමාන්යයෙන් කුඩා ප්රමාණයේ වීදුරු ගුලියක් ගෙන, එය තුලට වායුව පිඹීම මඟින් ප්රසාරණය කරනවා. මෙය අච්චුවක් තුල සිදු කරන අතර අච්චුවේ හැඩය අනුව බෝතලයේ බඳ මෙන්ම කර හා පතුලත් නිර්මාණය වෙනවා. වීදුරු බෝතල් නිෂ්පාදනය කරන ප්රධාන ක්රමවේද දෙකක් ලොව වටා භාවිතා වෙනවා. ඒවා Blow and blow හෙවත් පිඹීම හා පිඹීමේ ක්රමවේදය, හා තෙරපීම හා පිඹීමේ (Press and blow) ක්රමවේදය නම් වෙනවා.

වීදුරු ගුලියක්-gabrieleducationtrust.org

පිඹීම හා පිඹීමේ ක්රමය සිහින් බෝතල් සඳහා භාවිතා වන අතර තෙරපන ලද වායුව මුලින් සාදාගන්නා වීදුරු ගුලිය තුලට යැවීමෙන් එය ප්රසාරණය කිරීම කරනු ලබනවා. තෙරපීම හා පිඹීම ක්රමවේදය විෂ්කම්භයෙන් ඉහළ වීදුරු බෝතල් සඳහා යොදාගන්නා අතර මෙහි දී වීදුරුවේ හැඩය ගනු ලබන්නේ ලෝහ ආධාරකයක් මඟින් වීදුරු ගුලිය අච්චුවක් මතට තබා තෙරපීමෙනුයි.

වීදුරු බෝතල් නිෂ්පාදන ක්රියාවලිය

පිඹීම හා පිඹීමේ ක්රියාවලියේ දී මෙන්ම තෙරපීම හා පිඹීම යන ක්රියාවලියේදීත් භාවිත වෙන පොදු පියවර කිහිපයක්ම තිබෙනවා. පිඹීම හා පිඹීම යන ක්රමවේදයේ දී සම්පීඩනය කරන ලද වායුව වීදුරු ගුලියක් තුළට පිඹීමෙන් එය අච්චුව සිපගන්නා තුරු පිම්බීමට ලක් කරනවා. මෙය සිදු කරන්නේ වීදුරු ගුලිය අච්චුව තුලට ඇතුළු කර පිඹීමෙන් නිසි ලෙස ස්ථානගත කිරීමෙන් අනතුරුව යි. වීදුරු ගුලිය ස්ථානගත කිරීමේ පළමු පිඹීමේ දී අච්චුවේ පහළ කෙළවරින් බෝතලයේ කර මෙන්ම, දෙපසින් බඳෙහි මූලික හැඩය ද සෑදෙනවා. අනතුරුව එය උඩු යටිකුරු කර හැඩය ලබාගැනීම සඳහා වූ දෙවන පිඹීම සිදු කරනවා.

පිඹීම හා පිඹීමේ ක්රියාවලිය -britglass.org.uk

තෙරපීම හා පිඹීමේ ක්රියාවලියේ දී මුලින්ම පරිවාරක අච්චුවේ පහළ කෙළවරින් බෝතලයේ ඇතුල් කොටස සාදන අච්චු කොටස ඇතුල් කර, ඒ මතට වීදුරු ගුලිය දමා තෙරපීමට ලක් කිරීමෙන් බෝතලයේ මූලික හැඩය සාදාගන්නවා. අනතුරුව සාදාගත් බෝතලය උඩු යටිකුරු කර, පිඹීම හා පිඹීමේ ක්රමවේදයේ දී මෙන්ම වායුව පිඹීමෙන් අවසාන ප්රමාණය හා හැඩය ලබාගන්නවා.

තෙරපීම හා පිඹීමේ ක්රියාවලිය-britglass.org.uk

ක්රියාවලියේ පසු පියවර

වීදුරු බෝතල් නිෂ්පාදනයේ බහුලව යොදාගැනෙන ක්රමවේදයන් දෙකෙහිම පසු පියවර සමාන වෙනවා.

වීදුරු බෝතල් නිෂ්පාදනයේ දී ඒවා ඉතා ඉහළ උෂ්ණත්ව වලට පත් වෙනවා. බෝතලය නිෂ්පාදනය වූ පසු එය කාමර උෂ්ණත්වයට ගෙන ඒම ප්රවේශමෙන් කළයුතු වෙනවා. වීදුරු තත්ත්වාරෝපණය නම් පියවරේ දී ඒවා සෙල්සියස් අංශක 815 තත්ත්වයට පත් කර නැවතත් සෙල්සියස් අංශක 482 දක්වා අඩු කිරීම සිදු වෙනවා. මෙම පියවර මඟින් වීදුරුව මත ඇති වී තිබූ ආතතිය අඩු කරන අතර, මේ පියවර සිදු නොකළහොත් බෝතලය ඉතාම බිඳෙනසුළු බවට පත් වෙනවා.

බෝතලය නිෂ්පාදනය කළ පසු එහි මතුපිටට පොලිඑතිලීන් හෝ ටින් ඔක්සයිඩ් ස්ථරයක් ආලේප කිරීම සිදු වෙනවා. මෙසේ කිරීමෙන් බෝතලය බිඳීමේ ප්රවණතාව හා එකිනෙක ඇලීමේ ප්රවණතාවය අඩු වෙනවා. ටින් ඔක්සයිඩ ස්ථරය ආලේපය සිදුවෙන්නේ බෝතලයේ උෂ්ණත්වය ඉතා ඉහළ අගයක තිබෙන විටයි. එවිට සේදීමේ දී එය ඉවත්වන්නේ නැහැ. සමහර ප්රතිකාර බෝතලය සෙල්සියස් අංශක 107 – 135 පමණකට නිවුණු පසු සිදු කෙරෙන අතර එම ආලේපන තද සේදීමක දී ඉවත් වෙනවා

ආරක්ෂිත ස්ථරයක් සහිත වීදුරු බෝතල් -qorpak.com

IFT හෙවත් ෆ්ලෝරිනීකරණ ප්රතිකර්මයක් බෝතලයේ ඇතුල්පසට සිදු කරනවා. මෙසේ සිදු කිරීමෙන් බෝතලයේ හැඩය ස්ථාවර වෙනවා. එමෙන්ම ජලය කෙරෙහි දක්වන ප්රතිරෝධීතාවත් ඉතා වැඩි වෙනවා.

තත්ත්ව පරීක්ෂාව

බෝතලය ඉතා උණුසුම්ව තිබිය දී එහි බර හා පරිමිතීන් පිළිබඳව පරීක්ෂා කෙරෙනවා. බෝතල සෙල්සියස් අංශක 148ට වඩා නිවීමට ලක් කළ පසු ඉලෙක්ට්රොනික් උපාංග ආධාරයෙන් වීදුරුවේ ඝණකම, සිදුරු පිහිටීම, පෙනුම, කරෙහි මුද්රා තැබීමේ හැකියාව, පතුල පරීක්ෂාව වැනි දේ සිදු කෙරෙනවා. මේවා සිදු කිරීමෙන් අනතුරුව වීදුරු බෝතල් සහතික කොට නිකුත් කිරීම සිදු කෙරෙනවා.

කවරයේ පින්තූරය – colouredglassbottles.co.uk

.jpg?w=600)