වර්තමානයේ අප භාවිතා කරන ලීන් කියන සංකල්පයේ අතීතය සලකනකොට විශේෂ වැදගත් කමක් ජපානයේ ටොයෝටා ආයතනයට හිමිවෙනවා. ලෝකයේ අද භාවිතා කරන ලීන් සංකල්පයේ විශාල දියුණුවක් සැලසීමේලා ඒ ආයතනය මගින් විශාල දායකත්වයක් සිදුකර තිබීම ඊට හේතුවයි. මීට කලින් ලිපි කිහිපයක් හරහාම අපි ලීන් සංකල්පය ගැන විස්තර කළා. හානිය අවම කරගනිමින් තත්වය උසස් කරමින් කාලය ඉතිරි කරගන්න හැකි ක්රම ගණනාවක්ම මේ ලීන් සංකල්පය හරහා ගෙනෙනවා. මේ ලිපිය හරහාත් ගෙන එන්නේ ලීන් සංකල්පයේ එන තවත් එක් ක්රමයක් ගැනයි.

ක්රියාවලි සටහන් එහෙම නැතිනම් value stream mapping කියන්නේ ලීන් සංකල්පයේ එන, ආයතනයක එහෙම නැතිනම් ඔබ කරන ඕනෑම කටයුත්තක කාලය ඉතිරි කරගන්න යොදාගන්න පුළුවන් ක්රමයක්. මේ ලිපිය හරහා ඒ ක්රමය පිළිබඳව මුලික කරුණු කියවන ඔබට දැනගන්න පුළුවන්.

ක්රියාවලි සටහන් ලෝකයට හදුන්වාදීම

මුලින්ම ආයතනයක් විදියට ජපානයේ ටොයෝටා ආයතනයේ තමයි මේ ක්රමය යොදාගෙන තිබෙන්නේ. අද පවතින තරම් දියුණු මට්ටමක නොපැවතුනත් ඔවුන් 1950 වසරේ පමණ මේ ක්රමයේ මුලිකම අවස්ථාවේ යොදාගැනීම් සිදුකලා. ඔවුන් මේ ක්රමය හැදින්වුයේ අමුද්රව්ය හා තොරතුරු සටහන (material and information flow) ලෙසයි.

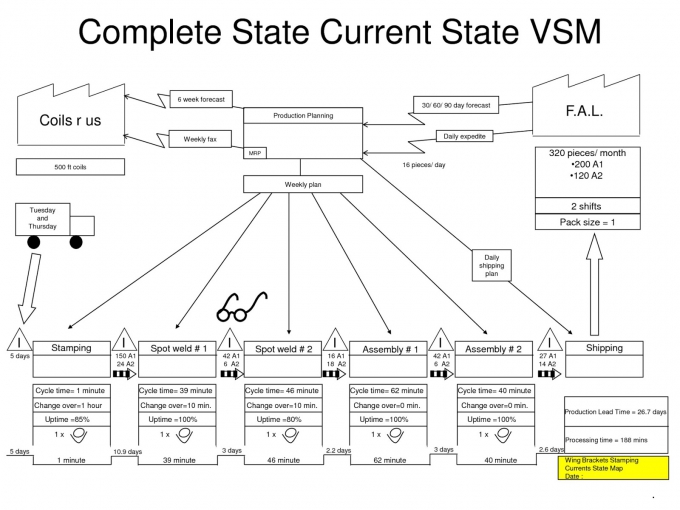

ටොයෝටා ආයතනයේ යොදාගත් අමුද්රව්ය හා තොරතුරු සටහනක් (2.bp.blogspot.com)

ඇයි මේ ක්රමය ඔබගේ ආයතනයේත් යොදාගත යුත්තේ?

මේ ක්රමය යොදාගැනීමේදී ඔබට පහසුවෙන්ම ඔබේ නිෂ්පාදනයක හෝ ඔබ කරන ඕනෑම කාර්යයක වටිනාකමක් දෙන වගේම වටිනාකමක් නොදෙන කාර්යයන් මොනවාද කියල පහසුවෙන්ම තෝරාගන්න පුළුවන්. ඒ හරහා වටිනාකමක් දෙන කාර්යයන් ඉතිරි කර වටිනාකමක් නොදෙන කාර්යයන් ඉවත් කරගන්න පුළුවන්. ඒ මගින් අනවශ්ය කාර්යන් කිරීම නවතා දැමෙනවා. ඒ වගේම හානියන් සිදුවන්නේ කුමන අවස්ථාවේද කුමන ආකාරයෙන්ද හානියන් සිදුවන්නේ කියන එකත් පහසුවෙන්ම බලාගන්නත් පුළුවන්.

ඔබ කුමන හෝ කාර්යයක් සිදුකරනවා නම් මේ ක්රමය යොදා ගැනීමෙන් ඒ කාර්යය සදහා ගතවන කාලය, අවශ්ය අමුද්රව්ය ප්රමාණය, අවශ්ය මුදල් ප්රමාණය ගැන කලින් තක්සේරු කිරීමක් කරගන්නත් හැකිවෙනවා. ඒ වගේම සිදුකරන කාර්යයේ යම් අඩුපාඩුවක් සිදුවෙනවා නම් මේ ක්රමය යොදාගෙන ඒ අඩුපාඩුව හඳුනාගන්නත් හැකියාවක් පවතිනවා. ඒ වගේම මේ ක්රමය ඕනෑම කෙනෙකුට පහසුවෙන් භාවිතා කළ හැකි වනවා. සංකල්පය නිවැරදිව වටහා ගැනීම ඊට ප්රමාණවත්.

මොකක්ද මේ ක්රියාවලි සටහන් ඇදීම කියන්නේ ?

Lean six sigma කියන ලීන් සංකල්පයේ ඉගැන්වීම්වලට අනුව ක්රියාවලි සටහන් ඇදීම කියන්නේ යම් කාර්ය ප්රමාණයක් අපට නිවැරදි ලෙස දැකබලාගන්න හැකි වෙන ආකාරයට සටහන් කිරීම, දත්ත වලට අනුව ක්රියාවලි විශ්ලේෂණය හා ක්රියාවලි සංවර්ධනය කිරීමට යොදාගන්නා ක්රමයක් විදියටයි.

කොහොමද ක්රියාවලි සටහනක් අදින්නේ?

ක්රියාවලි සටහනක් ඇදීමේදී යොදාගන්න ප්රධාන පියවර හතක් සාකච්ඡා කරන්න පුළුවන්.

පියවර 1 – ඔබගේ ක්රියාවලි සටහන කොපමණ ප්රමාණයක් දක්වා විහිදෙනවාදැයි තීරණය කිරීම.

එනම් ඇදීමේදී පළමුවෙන්ම ආරම්භ කරන තැන වගේම අවසාන කරන තැනත් මුලීන්ම තීරණය කරගන්න අවශ්ය වෙනවා. උදාහරණයක් විදියට නිෂ්පාදන ආයතනයක් සැලකුවොත් අමුද්රව්ය සපයන්නාගේ සිට නිෂ්පාදනය මිලදී ගන්නා අය දක්වා සීමාව අපට ගන්න පුළුවන්.

ක්රියාවලියේ සීමාව සටහන් කිරීම (www.allaboutlean.com)

පියවර 2 – මුලිකවම සිදුකරන පියවර මුලින් තීරණය කරගත් සිමාව අතර සටහන් කරගැනීම.

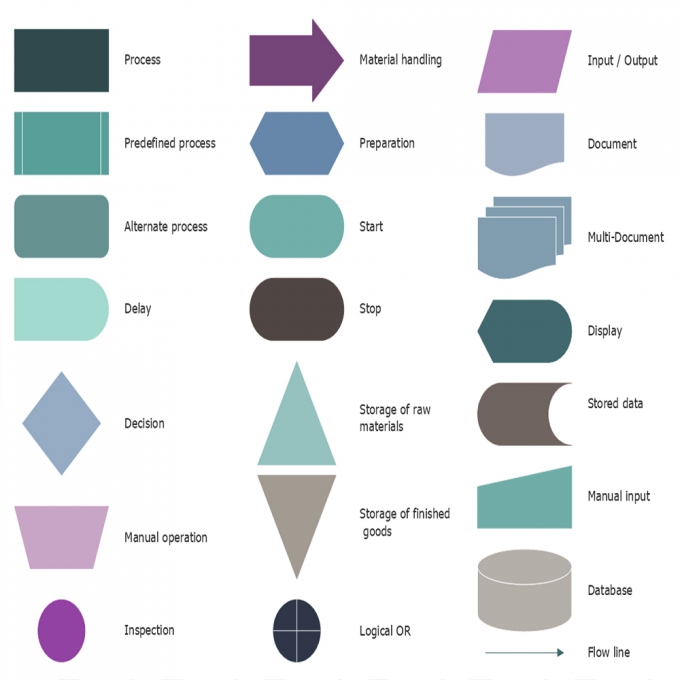

යම් නිෂ්පාදනයක් සිදුකිරීමේදී ආරම්භයේ සිට අවසානය දක්වා පසුකල යුතු පියවර පෙළගස්වා ගැනීම මේ පියවරේදී සිදුකරනවා. මෙහිදී පියවර වල සිදුකරන ක්රියාවලීන් අනුව ඊට විවිධ හැඩතල ලබාදීම සිදුකරනවා. එමගින් ක්ෂණිකව යම් පියවරකදී සිදුවන්නේ කුමක්ද යන්න වටහා ගන්න පුළුවන්. මේ වෙනුවෙන් යොදාගන්නා ලෝකයේ සම්මත සංකේත කිහිපයක් පහත පරිදි දක්වන්න පුළුවන්.

ආරම්භය හා අවසානය (input/output) – රොම්බස හැඩය

පියවරේ යම් ක්රියාවලියක් සිදුවේ නම් (process) – සෘජුකෝණාශ්ර හැඩය

තීරණයක් ගැනීමේදී (decision) – කිරිබත් හැඩය

ක්රියාවලි සටහන් ඇදීමේදී යොදාගන්නා හැඩතල කිහිපයක් (www.conceptdraw.com)

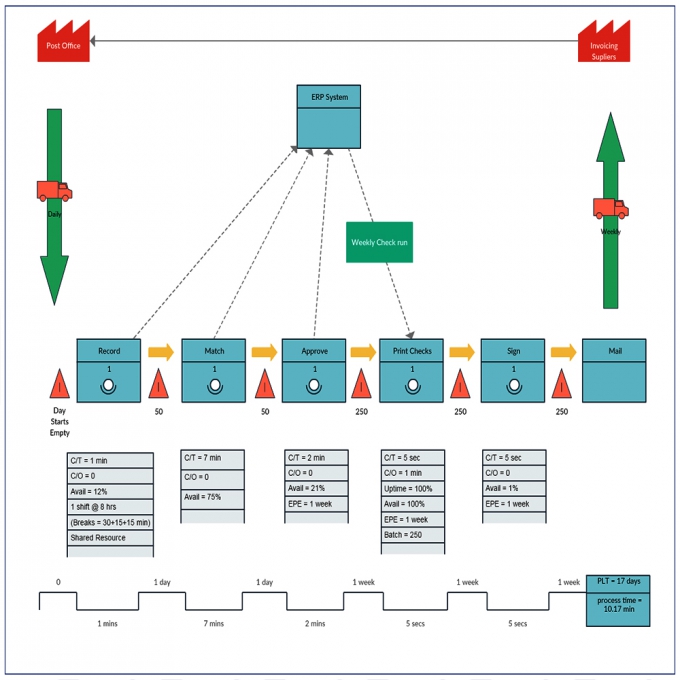

පියවර 3 – තොරතුරු සටහන් කිරීම

මීළඟට ඉහත සටහන් කල එක් එක් පියවර සිදුකිරීමේදී සැපිරිය යුතු අවශ්යතා වගේම අනෙක් අවශ්ය තොරතුරු හා පියවරයන් අතර පවතින සම්බන්ධතා සටහන් කර ගත යුතුයි. ඒවා ලිවීමේදී ඊතල යොදාගැනීම කරනවා. එමගින් එකිනෙක අතර සබඳතාවය වගේම ඊතල මත සැපිරිය යුතු අවශ්යතා ලියාගන්න පුළුවන්.

පියවර 4 – පියවරයන්ට අදාළ දත්ත සටහන් කිරීම

ඉන්පසු කලයුතු වන්නේ එක් එක් පියවරට අවශ්ය කාලය හා අතරමැද තොරතුරු සටහන් කල ඊතල වලින් දැක්වූ ක්රියාවලට ගතවන කාලය, එක් නිෂ්පාදනයකට අවශ්ය අමුද්රව්ය ප්රමාණය, අවශ්ය මිනිසුන් ප්රමාණය යනාදී දත්ත සටහනේ ලිවීමයි.

පියවර 5 – වෙන වෙනම එකතු කරගත් දත්ත එක ජාලයක සටහන් කිරීම

මේ පියවර දක්වා පැමිණ ඇතිනම් දැන් ජාලය ඇදීම ආරම්භ කරන්න පුළුවන්. එක් එක් පියවර ඊට අදාල හැඩතල තුලත් පියවරයන් අතර සබදතාවය ඊතල මගිනුත් සටහන් කරගන්න පුළුවන්.

සම්පුර්ණ කරන ලද ජාලයක් (d3n817fwly711g.cloudfront.net)

පියවර 6 – ජාලයේ සටහන් කල සියලු කොටස් ලීන් සංකල්පයේ එන හානි වලට අදාලදැයි පරික්ෂා කිරීම

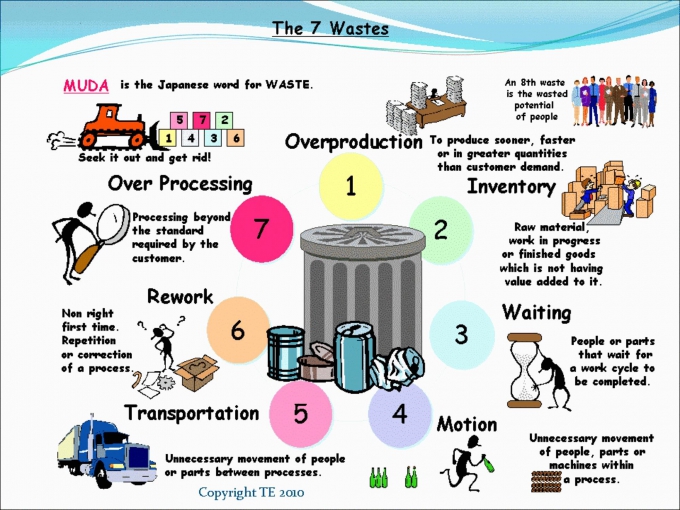

ලීන් සංකල්පයේ යම් කාර්යක් කිරීමේදී සිදුවන හානි 7ක් පිලිබදව සාකච්ජා කරානවා. එනම්,

ලීන් සංකල්පයේ ඉගැන්වෙන හානි හත (media-exp2.licdn.com)

1 ප්රවාහන කටයුතු වලින් වෙන හානි – මේ හරහා වාහන යොදාගෙන වගේම එක් තැනක සිට අනෙක් තැනකට යම් භාණ්ඩයක් රැගෙන යාම දක්වා සිදුවිය හැකි හානි අඩංගු වෙනවා.

2 තොග රැස්කිරීමෙන් වෙන හානි – මෙහිදී සැලසුම් කල නිෂ්පාදන වලට අවශ්ය අමුද්රව්ය වලට වඩා වැඩි ප්රමාණයක් රැස්කිරීම වගේ දේවල් හානි ලෙස දැක්වෙනවා.

3 අනවශ්ය චලන – යම් කාර්යක් කිරීමට ඇත්තටම අවශ්ය චලන හෝ ගමන් කිරීම් වලට අමතරව සිදුකරන අනෙක් සියලු කටයුතු හානියක් විදියට සලකනවා.

4 ප්රමාද වීම් – යම් පියවරක් සිදුකිරීමට අනවශ්ය වෙලාවක් බලාසිටීමට සිදුවීම වගේ දේවල් හානි විදියට ගැනෙනවා.

5 වැඩිපුර නිපදවීම – මෙහිදී හානි විදියට සැලකෙන්නේ නිෂ්පාදනයේ ඉල්ලුමට වඩා ප්රමාණයක් නිපදවීම හරහා සිදුවන හානියයි.

6 අමතර කාලයක් වැයකිරීම – එනම් යම් කාර්යක් කිරීමට පහසු මගක් තිබියදී අනවශ්ය කාලයක් වැයකර සිදුකරන හානි පිළිබඳව මේ හරහා සාකච්ජා කරනවා.

7 වැරදීම් – එනම් කාලය වැයකර අවසානයේ නිවැරදි නොවන නිෂ්පාදනයක් සිදුකිරීම හානියක් විදියට සලකනු ලබනවා. ඒ හරහා මුලීන්ම සිදුවන වැරැද්ද සොයාගැනීම සිදුකිරීමත් පසුව ඊට හේතුවත් පහසුවෙන් සොයාගැනීම කරන්නත් මේ ජාල හරහා පුළුවන්.

පියවර 7 – හානි සිදුවන කොටස් නිවැරදි කර හෝ ඉවත් කර සුදුසුම පියවර ඇතුලත් ක්රියාවලි සටහන ලිවිම

මෙහිදී ඉහත සදහන් කල හානි සිදු නොවන ලෙස මුලින් ලියාගත් ක්රියාවලි සටහන නැවත ලිවීම කරගන්න පුළුවන්. ඒ වගේම සටහන නැවත නැවත පරීක්ෂාකර මගහැරුණු කොටස් ඇතිනම් නැවත සටහන සකස් කිරීම සිදුකරන්නත් අවශ්ය වෙනවා.

මුලාශ්ර :

Value Stream Mapping: Definition, Steps, and Examples

කවරයේ පින්තුරය : WatchProSite