ලෝකය නිෂ්පාදන වැඩිකරගැනීම වෙනුවෙන් විවිධ ක්රමයන් සොයායන අවධියක ආර්ථික වශයෙන් දියුණුවෙමින් පවතින රටක් විදියට ඒ නව සොයාගැනීම් අපේ කර්මාන්තවලට යොදාගන්න හැකිවෙනවා නම් අපේ නිෂ්පාදනවලින් උපරිම ආර්ථික වාසිය ලබාගන්න අපට පුළුවන් වෙනවා. මේ ලිපිය හරහාත් ඒ වගේ නව සොයාගැනීමක් විදියට හඳුන්වන ලීන් සංකල්පය පිළිබඳව විස්තරයක් ඔබට ලබාදෙන්න සිතුවා.

මොකක්ද මේ ලීන් කියන්නේ?

මූලිකම අර්ථකථනය විදියට “නිෂ්පාදන ක්රියාවලියේදී සිදුවන හානිය අවම කරගනිමින් පාරිභෝගික වටිනාකම වැඩිකරගැනීම” ලෙස දක්වන්න පුළුවන්.

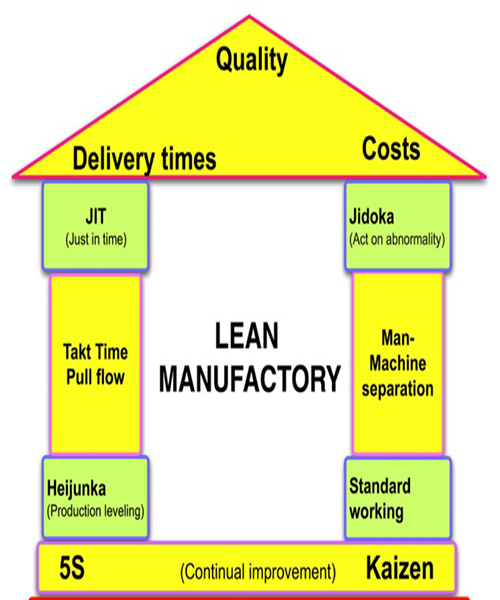

ඉහත පැහැදිලි කිරීමේදී සඳහන් කළ හානිය අවම කරගැනීමත්, පාරිභෝගික වටිනාකම ඉහළ දැමීමත් වෙනුවෙන් ලීන් සංකල්පය හරහා කරන කාර්යයන් පහත ඡායාරුපයෙන් දැක්වෙන අතර එය ලීන් නිවෙස ලෙසද හඳුන්වනු ලබනවා.

ලීන් සංකල්පය විස්තර කරන ලීන් නිවසේ ඡාරූපයක් (www.pinterest.com)

ලීන් සංකල්පය ගොඩනැගීමේ ඉතිහාසය

මෙම සංකල්පය ගොඩනැගීමේ ඉතිහාසය 1799දී පමණ එලී විට්නි නම් කර්මාන්තශාලා හිමියා ආරම්භ කරන අතර ඉන්පසුව පිළිවෙලින් 1890 වර්ෂයේ ෆෙඩ්රික් ඩබ්. ටේලර් විසින්ද 1890 වර්ෂයේ හෙන්රි ෆෝඩ් එනම් ෆෝඩ් රථවාහන නිෂ්පාදනය කිරීම ආරම්භ කළ ප්රධානියා විසින්ද ආරම්භ කරනවා.

දෙවන ලෝක යුද්ධය මුහුණදුන් ජපානය ඉන් පසුව ආර්ථිකය වැඩිදියුණු කරගැනීමට විවිධ ක්රම අත්හදාබලන අතර 1930 වර්ෂයේදී පමණ ටොයෝටා සමාගමේදී පළමුව මේ ලීන් සංකල්පය භාවිතා කරනවා. ඔවුන් ඇමරිකානු ෆෝඩ් සමාගමේ නිෂ්පාදන මුලධර්ම වැඩිදියුණු කරමින් මෙම ක්රමය මුලින්ම ලොවට හඳුන්වාදෙනු ලබනවා. මෙහිදී තායිචි ඕනෝ හා කිචිරෝ ටොයොඩා ටොයෝටා සමාගමේ මේ මුලධර්මය වැඩිදියුණු කිරීමට විශාල දායකත්වයක් සපයනවා.

ටොයෝටා සමාගමේ නිෂ්පාදන භූමියක චායාරූපයක්(www.nytimes.com)

ලීන් ක්රමය හරහා වළක්වාගත හැකි හානි

මුලිකවම ලීන් මුලධර්මය හරහා කතාකරන හානි 7ක් තිබෙනවා. එම හානි අවම කිරීමට යොදාගන්නා ක්රම මේ සංකල්පය හරහා විස්තර කරනවා. ප්රවාහනය, අනවශ්ය ගබඩාකරගැනීම්, අනවශ්ය චලන, ප්රමාදවීම්, වැඩිපුර නිෂ්පාදනය, අනවශ්ය ක්රියාකාරකම්, දෝෂ එම හානි වර්ග හතයි.

මෙවැනිවූ හානි හඳුනාගැනීමටත් ඒ හානි නැති කරගැනීමටත් යොදාගන්න හැකි ක්රමයන් මේ ලීන් සංකල්පය හරහා ලෝකයට හඳුන්වාදෙනු ලැබුවා. ඒ ක්රමයන් මොනවාද යන්න ලීන් නිවස යන සංකල්පය හරහා පැහැදිලි කරගන්න පුළුවන්.

ඉහත හානි වළක්වාගන්න පියවර තුනක මාර්ගයක් ලීන් සංකල්පය හරහා හඳුන්වාදී තිබෙනවා.

පියවර එක – හානිය හඳුනාගැනීම

මේ පියවරේදී ගැටළුව හඳුනාගැනීම කරනවා. ඒ වෙනුවෙන් ප්රධාන වශයෙන් කෛසාන්(KaiZen) හා එස්5(5s) ක්රමයන් යොදාගැනෙනවා. ඊට අමතරව මෙයට නිෂ්පාදන ජාලය ඇඳීමේ ක්රමයත් යොදාගන්නවා. මේ පියවර ලීන් නිවසේ පාදම විදියට හඳුන්වන අතර අනෙක් සියලුම ක්රියාවන් මේ මත රඳාපවතිනවා.

කෛසාන්(KaiZan)

මේ ජපන් වචනයේ තේරුම ‘නිවැරදි වෙනස’ යන්නයි. මෙම ක්රමය යොදාගැනීමේදී සියලුදේම වැඩිදියුණු කරන්න පුළුවන් කියන ආකල්පය ඇතිකර ගතයුතුයි. නිෂ්පාදනයන් වාසිදායක ලෙස, ආරක්ෂාකාරී ලෙස හා හානි අවම වන ලෙස වැඩිදියුණු කිරීම මූලික අරමුණු වනවා. නව සොයාගැනීම්ද මේ හරහා සිදුකරනවා.

කෛසාන් ක්රමයට උදාහරණයක් ඇතුලත් පින්තුරයක් (industri2011kelasc.wordpress.com)

එස්5(5s)

මෙය කොටස් පහකින් සමන්විත වනවා. බෙදා වෙන්කිරීම, අනුපිළිවෙලට සැකසීම, ඉවත්කිරීම, ප්රමිතිගත කිරීම හා පවත්වාගැනීම ඒ කොටස් පහවනවා. මෙය නැවත නැවත වක්රාකාර ලෙස සිදුවන්නක් එනම් පවත්වාගෙන යාමෙන් පසු නැවත වෙන්කිරීම සිදුකළ යුතුයි.

එස්5 යොදාගැනීමට පෙර හා පසු දැක්වෙන ඡායාරූපයක් (www.pinterest.com)

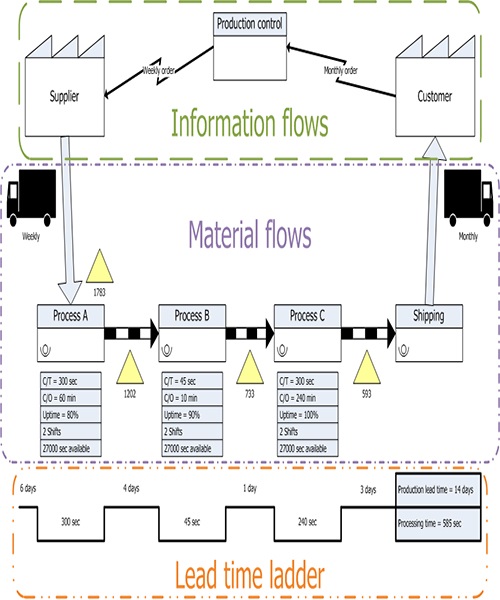

නිෂ්පාදන ජාලය ඇදීමේ ක්රමය

යම් නිෂ්පාදනයක් සිදුකිරීමේදී අනුපිළිවෙළකට විවිධ කාර්යයන් කරන නමුත් ඒ කාර්යයන් අතර සිදුවන දෝෂයන් මුළු කාර්යයම සලකා සොයාගැනීම අපහසුයි. ඒ නිසාම එම කාර්යයන් රූපසටහනක් මගින් ජාලයක් ලෙස ඇඳගනු ලබනවා. එහිදී සැඟවුණු අඩුපාඩු සොයාගැනීමට මෙන්ම පහසු මාර්ගයන් සොයාගැනීමටද හැකිවෙනවා.

අඳින ලද නිෂ්පාදන ජාලයක ඡායාරූපයක් (kanbanize.com)

පියවර දෙක – හානිය විග්රහ කරගැනීම

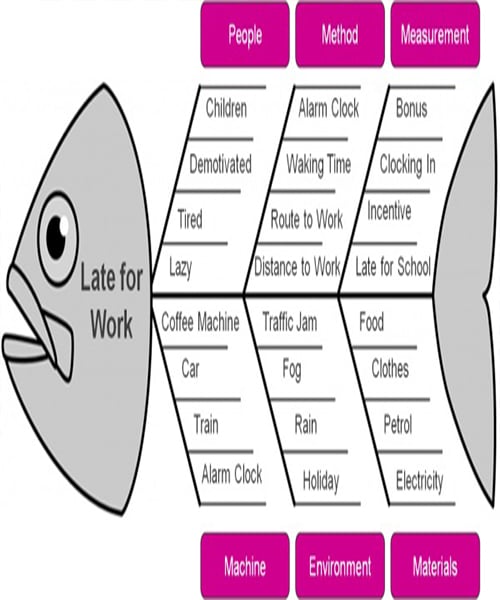

මේ පියවරේදී මුලින් සොයාගත් ගැටලුවේ ආරම්භය සොයාගත යුතුයි. එවිට ගැටලුවට නිවැරදිම විසදුම ලබාදීමට පහසුවනවා. එයට තනි තනිවම හා කණ්ඩායම් ලෙස සිතාබැලීම කළ යුතුයි. එවිට නිවැරදිම ප්රතිඵලයක් ලබාගන්න පුළුවන්. තවද මාළුවකුගේ ඇටසැකිල්ල මෙන් අඳින ප්රස්ථාරයද යොදාගන්නවා (ෆිෂ් බෝන් ප්රස්ථාරය).

මාළුවෙකුගේ ඇටසැකිල්ල මෙන් අඳින ප්රස්ථාරයක ඡායාරූපයක් (www.squawkpoint.com)

පියවර තුන – මූලිකවූ හේතුව විසඳීම හා නැවත මුල් පියවර ඇරඹීම

එනම් ඉහත පරිදි ගැටලුවට සාධාරණ විසදුමක් සැපයීමත් නැවත නිරීක්ෂණය ආරම්භ කිරීමත් සිදුකළ යුතුයි.

ලීන් නිවසේ පාදම එලෙස දමාගත් පසුව නැවත පාදම මතුපිට සිරස් කුළුණු දෙකක් පවතිනවා. ඒ කුළුණු දෙක හරහා අවශ්ය කාලයට නිෂ්පාදනය සැපයීමත්, නිවැරදි මිලට නිෂ්පාදනයත් සිදුකරන අතර එමගින් අවශ්ය ප්රමිතිය ලබාගන්නවා.

නිවැරදි කාලයට නිෂ්පාදනය සැපයීම

ලීන් නිවසේදී මෙය අදියර තුනකින් යුතු කුළුණක් හරහා සිදුකරනවා.

අදියර එක – අවශ්ය නිෂ්පාදන ප්රමාණය නියමිත කාල රාමුවකට බෙදාගැනීම

මේ තුලින් අවශ්ය දිනයට සැපයීම සිදුකිරීමටත් ඒ හරහා අවම ගබඩාවක් පවත්වාගැනීම, මූලික වියදම අවමකරගැනීම, මිනිස් ශ්රමය අවම කරගැනීම හා නිෂ්පාදන කාලය අවම කරගැනීම බලාපොරොත්තු වනවා.

අදියර දෙක – නිෂ්පාදනයන් සිදුකිරීමට ගතවන මුළු කාලය සකසාගැනීම

මෙහිදී මුළු නිෂ්පාදනය සිදුකළ යුතු කාලය සොයාගැනීම සිදුකරනවා. ඒ අනුව නිෂ්පාදනය කළ යුතු වේගය, වැඩිපුර නිෂ්පාදනය සිදු නොකිරීම, නිෂ්පාදනය අවසන් කළයුතු කාලය මෙන්ම සේවකයාගේ කාර්යක්ෂමතාවය පිළිබඳවත් අදහසක් ලබාගන්නවා.

අදියර තුන – අවශ්යම වෙලාව

මෙහිදී භාණ්ඩ නිෂ්පාදනයට අවශ්ය අමුද්රව්ය අවශ්යම මොහොතේ සපයාගැනීමත් නිෂ්පාදනයන් අවශ්යම මොහොතේ අවසන් කිරීමත් සිදුකරනවා. එවිට අමුද්රව්ය හා නිෂ්පාදන ගබඩා කිරීමේදී වැයවන වියදම අවම වනවා.

නිවැරදි මිලට භාණ්ඩ නිෂ්පාදනය

ලීන් නිවසේ අදියර තුනකින් යුතු කුළුණක් හරහා නිවැරදි මිලට නිෂ්පාදනය සිදුකරගනුලබනවා.

අදියර එක – සම්මත කාර්යයන් ඇතිකිරීම

යම් කාර්යයක් කිරීමට සුදුසුම ආකාරය සොයාබලා එය සම්මතයක් ලෙස සලකා සේවකයින් ඊට අනුගත කිරීම සිදුකරනු ලබනවා. එමගින් අනවශ්ය කාලය මෙන්ම අනවශ්ය වියදම්ද අඩු කරගත හැකි වෙනවා.

අදියර දෙක – මිනිසා යන්ත්රවලින් වෙන්කිරීම

බොහෝ මිනිසුන් සිදුකරන කාර්යයන් යම් යන්ත්රයකට සිදුකළ හැකිනම් මිනිසාගේ ශ්රමය නිකරුනේ අපතේ නොයවා යන්ත්ර ඒ වෙනුවට යෙදවීමත් මිනිස් ශ්රමය වෙනත් වටිනාකමක් ගෙනෙන දෙයකට යෙදවීමත් මෙමගින් සිදුකරනවා.

අදියර තුන – ගුණාත්මකතාව වර්ධනය

මෙහිදී අදියර එක හා දෙකේදී සිදුකළ වෙනස්කම්වල ගුණාත්මකතාව වර්ධනයට පියවරගැනීම සිදුකරන අතර හදිසි ගැටළු වලට විසදුම් ඒ අවස්ථාවේම ලබාදීම සිදුකරනවා.

ඉහත සඳහන් කළ මාර්ග දෙක හරහා නියමිත තත්වය එනම් ලීන් නිවසේ වහලයද සකසාගන්නවා. ඉහත පියවර හරහා ලීන් සංකල්පය යම් කර්මාන්තයකට යොදාගෙන නිවැරදි මිලට නිවැරදි කාලයට නිෂ්පාදනයන් කරගන්න පුළුවන්.

ලීන් සංකල්පය යොදාගැනීමේ වාසි[1]

- නියමිත කාලයක් තුල නිෂ්පාදන කළහැකි වීම

- හානි අවමවීම

- වැඩි ප්රමාණයක් නිෂ්පාදන කළ හැකිවීම

- නව සොයාගැනීම් වලට අවස්ථාවලැබීම

- නිෂ්පාදන කාලය අවමකරගතහැකිවීම

- නිෂ්පාදනය කරන අවස්ථාවේ කාර්යන් සිදුකරනතැන්වල අමුද්රව්ය අවමව තබාගතහැකිවීම

ශ්රීලංකාවේ ලීන් සංකල්පයේ භාවිතය[2]

ලෝකයේ මෙන්ම ලංකාව තුළත් අද වනවිට මේ සංකල්පය භාවිතා කරනවා. නමුත් එය යොදාගැනීම කර්මාන්ත කීපයකට පමණක් මූලිකවී තිබෙනවා. ඉන් ලංකාවේ පේෂ කර්මාන්තය මූලික වෙනවා. 2006 වර්ෂයේ පමණ මේ සංකල්පය පේෂකර්ම ක්ෂේත්රයට හඳුන්වාදී ඇති අතර අනෙකුත් ක්ෂේත්ර වලට යොදාගැනීමේ මන්දගාමී බවක් තිබෙනවා. මේ ක්රමය හරහා බොහෝ ප්රතිලාභ ගෙනදී ඇති නිසාවෙන් අනෙකුත් කර්මාන්තවලටත් යොදාගැනීම තුලින් ආර්ථික වාසි ලබාගන්නට හැකියාවක් පවතිනවා.

මුලාශ්ර:

[1] Benefits and Advantages of Lean Manufacturing by tony in April 25, 2016

[2] Viability of Lean Manufacturing Tools and Techniques in the Apparel Industry in Sri Lanka by dinesh samarasinghe, university of moratuwa, in October 2011

lean.org, strategosinc.com, lean-manufacturing-junction.com, goleansixsigma.com, mindtools.com, leanmanufacturingtools.org, mindtools.com, isixsigma.com, shmula.com, businesscasestudies.co.uk, planet-lean.com, velaction.com

කවරයේ පින්තූරය : topgear.com